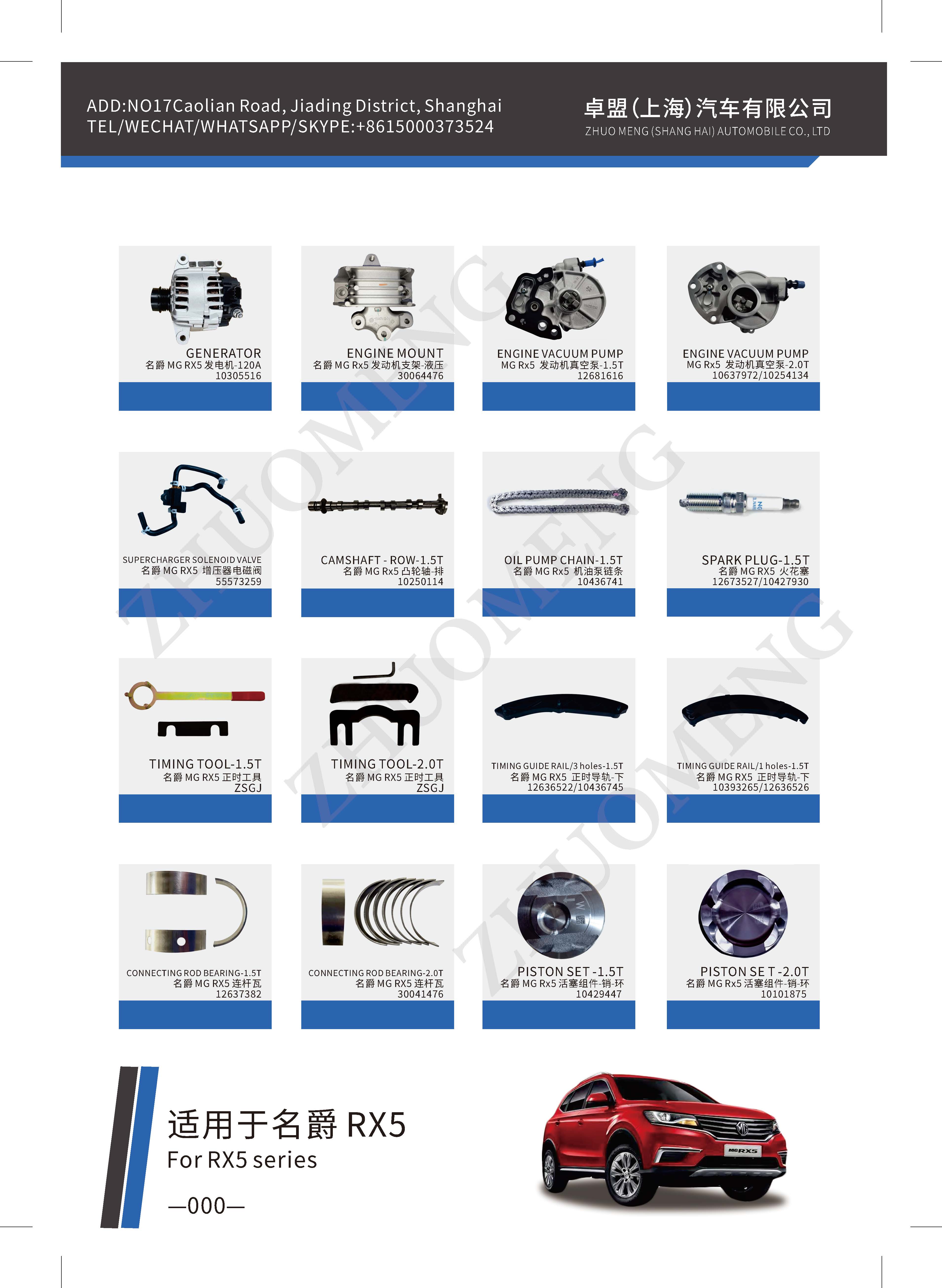

커넥팅 로드 그룹은 커넥팅 로드 본체, 커넥팅 로드 대두 커버, 커넥팅 로드 소두 빌리지 슬리브, 커넥팅 로드 대두 베어링 부시, 커넥팅 로드 볼트(또는 나사) 등으로 구성됩니다. 커넥팅 로드 그룹은 피스톤 핀의 가스 힘, 자체 진동 및 피스톤 그룹의 왕복 관성력을 받습니다. 이러한 힘의 크기와 방향은 주기적으로 변경됩니다. 따라서 커넥팅 로드는 압축, 인장 및 기타 교번 하중을 받습니다. 링키지는 충분한 피로 강도와 구조적 강성을 가져야 합니다. 피로 강도가 부족하면 커넥팅 로드 본체 또는 커넥팅 로드 볼트 파손이 발생하여 전체 기계 손상의 중대 사고가 발생합니다. 강성이 부족하면 로드 본체의 굽힘 변형과 커넥팅 로드 대두의 비원형 변형이 발생하여 피스톤, 실린더, 베어링 및 크랭크 핀의 부분적 마모로 이어집니다.

커넥팅로드 본체는 3부분으로 구성되며, 피스톤 핀과 연결되는 부분을 커넥팅로드 소두라고 하며, 크랭크 샤프트와 연결되는 부분을 커넥팅로드 헤드라고 하며, 소두와 대두를 연결하는 로드 부분을 커넥팅로드 봉이라고 합니다.

커넥팅로드와 피스톤 핀 사이의 마모를 줄이기 위해 얇은 벽의 청동 부싱을 작은 헤드 구멍에 압입합니다. 작은 헤드와 부싱에 드릴이나 밀링 홈을 파서 스플래시가 부싱과 피스톤 핀의 접합면으로 유입되도록 합니다.

커넥팅 로드 본체는 긴 막대 형태이며, 작업 시 발생하는 힘도 크기 때문에 굽힘 변형을 방지하기 위해 충분한 강성을 가져야 합니다. 이러한 이유로 자동차 엔진의 커넥팅 로드 본체는 대부분 1자형 단면을 사용합니다. 1자형 단면은 충분한 강성과 강도를 확보하는 조건에서 질량을 최소화할 수 있습니다. 고강도 엔진에는 H자형 단면이 사용됩니다. 일부 엔진은 피스톤을 냉각하기 위해 오일을 분사하는 작은 헤드가 있는 커넥팅 로드를 사용합니다. 커넥팅 로드 본체에 길이 방향으로 구멍을 뚫어야 합니다. 응력 집중을 방지하기 위해 커넥팅 로드 본체와 작은 헤드, 큰 헤드는 큰 호의 부드러운 전환을 통해 연결됩니다.

엔진 진동을 줄이려면 각 실린더 커넥팅로드의 질량 차이를 최소 범위로 제한해야 합니다. 공장에서 엔진을 조립할 때는 일반적으로 커넥팅로드 하단 헤드의 질량에 따라 그램(g)을 측정 단위로 사용하며, 동일한 엔진에는 동일한 커넥팅로드 그룹이 선택됩니다.

V형 엔진의 경우 좌우 컬럼의 해당 실린더는 크랭크 핀을 공유하며, 커넥팅로드는 병렬 커넥팅로드, 포크 커넥팅로드, 메인 및 보조 커넥팅로드의 3가지 유형이 있습니다.